Super User

Армирование волокнами обеспечивает трехмерное упрочнение материалов в бетоне

Наша компания ООО «Армирование бетона волокном» является официальным представителем Швейцарской компании BruggContec AG на всей территории России и стран СНГ, мы совместно с командой Швейцарских инженеров предлагаем бесплатно инженерное решение по применению Швейцарского продукта: микроволокно Fibrofor High Grade и макроволокно Concrix (синтетическое) армирующее бетон, что является прекрасной заменой традиционного армирования и/или стальной фибры.

Производство расположено в Швейцарии. Данный продукт сертифицирован на территории России, а также созданы технические условия (TУ 2272022288542413, разработанные ЦНИИСК им. В.А. Кучеренко). Кроме того, ряд испытаний были проведены МГСУ, профессором д.т.н. А.П. Пустовгаром. Названный продукт можно применять в различных областях, самые часто используемые области – промышленные полы, в том числе бетонные дороги, бетонные элементы, сваи, бетонные оголовки для свай.

Например при расширении дорожного полотна при плохом грунте, укрепление набережных, торкретировании при строительстве тоннелей, метро, восстановлении конструкций с оголенной сталью и др. Более подробно можно ознакомиться с инструкцией на сайте bruggcontec.com или нашей базой данных сделанных объектов по всему миру reference.rope.ch/bruggcontec/

В последнее время государство озабочено решением вопроса по повышению требований к надежности, работоспособности и прочности дорожных покрытий, которое вызвано ростом грузоподъемности транспортных средстви интенсивности движения на автомобильных дорогах.

За последнее десятилетие автомобильный парк России выросв три раза. На некоторых автомобильных дорогах интенсивность движения в 1,53 раза превышает допустимые значения.

Как показывает мировой опыт, возрастающим требованиям, особенно на грузо-напряженных магистралях,в наибольшей степени отвечают автомобильные дороги с цементобетонным покрытием.

Преимуществами покрытия из цементо-бетона в сравнении с покрытием, построенным с использованием органического вяжущего, являются стабильные транспортно-эксплуатационные показатели и долговечность.

В настоящее время в России эксплуатируется около 10 тыс. км. дорог с бетонными покрытиями. Для сравнения, в США насчитывается около 120 тыс. км. Таких дорог. Примерно 60 % межштатных дорог с интенсивным движением транспортных средств имеют цементобетонные покрытия. В Германии 38 %, а в Австрии 46%.

Однако цементобетон имеет ряд недостатков, таких как:низкая прочность на изгиб и низкая сопротивляемость к шипованной резине.

Уменьшение влияния указанных недостатков возможно благодаря использованию микроволокна Fibrofor High Grade и двухкомпонентного макроволокна Concrix.

Армирование волокнами обеспечивает трехмерное упрочнение материалов в бетоне по сравнению с традиционной арматурой, которая гарантирует лишь двухмерное упрочнение, что увеличивает сопротивление цементного камня изгибающим нагрузкам.

Таким образом, применение волокон для дискретного и дисперсного армирования цементобетонных дорожных покрытий позволяет повысить физико-механические и эксплуатационные свойства дорожного цементобетона.

Вот лишь некоторые из таких преимуществ:

- высокая прочность при растяжении и изгибе, отличное поведение при усадке;

- высокая остаточная прочность на изгиб;

- простота в работе благодаря малому весу и отсутствие необходимости укладки арматуры;

- высокая степень деформации без повреждений и трещин;

- армирование до самого края, предупреждает сколы;

- отсутствие коррозии;

- атмосферостойкость,устойчивы к щелочам и агрессивным средам, обеспечивая требуемые эксплуатационные параметры и долговечность.

В результате чего можно добиться следующих эксплуатационных преимуществ:

- покрытие рассчитано для высоких перепадов температур;

- долгий срок службы;

- низкие эксплуатационные затраты;

- в связи с низким трещинообразованиеми разрушением бетона на сжатие, вода не попадает в бетон,что исключает его разрушение изнутри при замерзании воды;

- покрытие исключает колейность и волнообразование;

- отличная износостойкость даже при регулярном контакте с агрессивной водой (соль, хлорид), что несомненно позволит создавать качественные дорожные покрытия, сохраняющие целостность в течении всего требуемого срока службы,а также позволят значительно экономить на ремонтных работах.

Источник: www.stroyorbita.ru

Асфальтобетонные смеси: некоторые любят с пенками, а некоторые — погорячее.

Дорожные одежды обновляются соответственно сезону: технологии, принесшие широкую палитру добавок, позволяют вести строительство и ремонт даже зимой. Но в работе с инновационными рецептурами и оборудованием важна экспертная поддержка. Эту возможность предпринимательскому сообществу предоставила мощная по звучанию и полифонически организованная Международная конференция «Применение дорожного асфальтобетона при пониженных температурах воздуха».

Конец ноября, Москва — самое время и место, чтобы российские дорожники, включая делегатов северных широт, могли собраться и обсудить наболевшее. Звездный состав спикеров включал увенчанных званиями «заслуженные» практиков и теоретиков, представителей органов власти и дорожных управлений. Партнерами конференции, в которой приняли участие специалисты из США, Швеции, Нидерландов, Финляндии, выступили компании «Коминвест-АКМТ» и Amomatic. Организатором встречи стала команда MAXConference.

Полифоническая структура конференции развивалась по четырем основным темам: добавки для снижения температуры укладки и уплотнения асфальтобетона; технология вспенивания битума для теплых асфальтобетонных смесей; высокотемпературные технологии литых и вибролитых смесей, а также холодные смеси, применяемые в жестких температурных условиях.

ТЕПЛОЕ ДЫХАНИЕ АСФАЛЬТОБЕТОНА

До 50% асфальтобетонных смесей, применяемых в США, — теплые. В Европе, запустившей эту практику после принятия Киотского протокола, данный показатель меньше — 35%. Преимущества технологии известны и неоспоримы. Это, прежде всего, замедление окисления битума и, соответственно, его старения, которое наиболее интенсивно происходит в момент нагревания. Приостанавливается этот процесс только спустя два года.

Исследования на эту тему проводились еще советскими учеными. История разработки отечественной технологии вспенивания битума уходит в середину 60-х годов, о чем напомнил главный специалист по технологии и качеству ДСК «Автобан» А. Семенихин.

В числе прочих позитивов теплых технологий, в частности вспенивания, — пролонгация активного сезона укладки, экономия энергопотребления, лучшая адгезия благодаря более толстой пленке, увеличение транспортного плеча перевозки за счет замедления остывания, уменьшение износа АБЗ и, конечно, экологический фактор.

Термин «теплые» (как и «холодные») асфальтобетоны не вполне идентичен наименованию в советском ГОСТ 9128-84. Сегодня слово «теплые» означает применение технологий, позволяющих снизить температуру работы со смесями.

Основные методы их приготовления — вспенивание битума, двухфазное смешивание и внесение добавок, а именно дисперсных твердых добавок, содержащих связанную воду, полимерных добавок, добавок с адгезионными компонентами и восками.

Вспенивание битума обычной водой путем впрыскивания (литр на тонну) перед подачей в смеситель — наиболее простой и дешевый способ. Водосодержащими добавками часто выступают цеолиты. В качестве носителя воды для вспенивания битума сибирский ЗАО «Труд» использует гидролизный лигнин, получаемый при гидролизе отходов переработки хвойных и лиственных пород с помощью серной кислоты.

Основной принцип производства теплых смесей — понижение вязкости. Для этого, кроме воды, используются воски, органические и химические добавки. Последние также улучшают адгезию и уплотняемость. Для уменьшения поверхностного натяжения применяются поверхностно активные вещества, снижающие внутреннее трение в тонких пленках битума на границе вяжущего с зернами щебня, следовательно, улучшается перемешивание, укладка и уплотнение.

Вариантов производства теплых асфальтобетонных смесей только на американском рынке — более трех десятков. Об этом рассказал зам. гендиректора представительства компании Astec, Inc. в России Н. Крупин.

ДОБАВКИ ВСЯКИЕ ВАЖНЫ?

Рынок добавок в ходе конференции предстал в различных типологиях и классификациях, в которых, наряду с известными брендами, назывались менее популярные продукты. В презентацию руководителя группы исследования строительных материалов ЗАО «ВАД» Д. Колесника были включены Sasobit, Honeywell Titan 7686, Амдор ТС-1, Rediset, Evotherm, Zycotherm, Zydex.

Инженер отдела контроля качества ОАО «Орелдорстрой» А. Куликова представила результаты сравнения эффективности для теплой асфальтобетонной смеси ЩМА-15 добавок Evotherm J1, Амдор-ТС-1, Ворммикс Л, Cecabase RT 945, Aspha-min. Кроме того, классификация добавок для теплых смесей специалиста «Орелдорстроя» дополнилась Дорос-АП-Т, Азол-1007, ДАД-1-ТА, PALMOWAX и Honeywell Titan 7686.

О результатах действия Rediset LQ, Rediset WMX, Амдор-ТС-1 при строительстве федеральных дорог «Амур» и «Уссури» проинформировал инженер-лаборант ЗАО «Асфальт» С. Бороденко. В палитре добавок, применимых для холодного асфальтобетона — Perma Patch и БАГ, помогал разбираться его земляк из «Новосибирскавтодор» главный технолог А. Мякинин.

Об испытаниях добавок Sasobit и Licomont BS 100 высказал экспертное мнение Г. Кирюхин, а коллега из БелдорНИИ Н. Радьков проинформировал об опыте использования серии Cecabase RT белорусскими дорожниками.

ЦЕНА ВОПРОСА

Несмотря на добрые слова, сказанные в адрес зарубежных добавок, в контексте обвала рубля выбор подрядчика будет склоняться в пользу отечественного продукта. Даже по старым ценам импортные дефлегматоры давали удорожание в пересчете на тонну 200-500 руб., не окупая затрат, связанных с уменьшением энергопотребления.

Например, по опыту АБЗ-4 «Капотня» расходы составили 150-200 руб./т при снижении температур на 30-40°С. Несмотря на отмеченную гендиректором предприятия А. Лупановым, д.т.н., эффективность добавок для уплотняемости, экономическая нецелесообразность долларового продукта была очевидна. Между тем, отечественные аналоги на порядок дешевле, дают экономию 30-40 руб./т.

Тревожные ценовые ожидания смягчил старший инженер «Дорэксперт» Н. Гладышев, рассказавший, как компенсировать стоимость добавок, применяя асфальтогранулят. Экономический эффект от использования этого дешевого вторичного продукта не подлежит сомнению, а экологический фактор теплых асфальтобетонных смесей сохраняется. Регенерация асфальтовой крошки в АСУ циклического действия сопровождается выгоранием тонких битумных пленок на раскаленном каменном материале, но снижение температуры, благодаря добавкам, сокращает выделение СО2 и другие выбросы.

Тема ресайклинга периодически поднималась в ходе конференции.

ЛИТЫЕ СМЕСИ: ХОЛОДНО, ТЕПЛЕЕ, ГОРЯЧО

Для зимнего использования — ямочного ремонта, покрытий мостов — популярны литые смеси, производимые при температурах 200–230°C. Они позволяют вести работы при отрицательных температурах воздуха до -12°С. Благодаря быстрому выпариванию влаги из ремонтной карты их даже укладывают на влажную поверхность.

Вместе с тем покрытия из литого асфальтобетона летом накапливают пластические деформации из-за недостаточной жесткости материала, что особенно заметно при использовании БНД 60/90. Этим объясняется возросший интерес к литым смесям на основе ПБВ с повышенными прочностными характеристиками. Если показатель устойчивости — глубина вдавливания штампа — для БНД 60/90 находится на пределе допустимой величины, достигая 5 мм, то для ПБВ 40 он соответствует техническим требованиям 1-4,5 мм, имея значение всего 2 мм.

Для нагрева смеси с ПБВ имеются температурные ограничения до 215°C, иначе полимерная сетка просто сгорит. Вместе с тем усложнение технологии производства по температурным показаниям приводит к неудобоукладываемости смеси и требует нормативно-технической оценки ее подвижности.

Литыми смесями управляют два основных документа — ГОСТ Р 54401-2011 и ТУ 5718-002- 04000633-2006. Между тем, в названном российском стандарте не устанавливается никаких критериев для этого показателя, а он важен для подрядчика, стремящегося уберечь свои кохеры от поломки. Следовательно, в стандарт нужно ввести характеристику подвижности, чтобы гарантировать дорожнику проверку смеси на основе ПБВ на жесткость, а значит, и удобоукладываемость.

Генеральный директор «Асфальттехмаш» М. Мелик-Багдасаров проинформировал об укладке литых и вибролитых асфальтобетонных смесей по методу «очень горячее по теплому или холодному». Высокотемпературные подвижные смеси хороши тем, что легко укатываются, для некоторых типов уплотнения и вовсе не нужно, достаточно пассивной выглаживающей плиты. Более вязкие вибролитые смеси потребуют неоднократных проходов по следу легким катком.

Технология «Асфальттехмаша» предполагает последовательное создание монолитного пласта покрытия из двух слоев с запрессовкой шероховатого тонкослойного покрытия (25-35 мм) из вибролитого асфальтобетона в литой асфальтобетон I типа (40-60 мм). Первый слой рекомендуется укладывать ночью с 23 до 3 часов утра, а смесь для верхнего слоя подготовить в последующие три часа, чтобы уложить ее на еще теплую поверхность. Допустимо возобновить работы с перерывом в следующую смену, нанося покрытие на полностью остывший слой.

Вибролитьевое производство технически доступно и выигрышно для укладки на мостах благодаря гидроизоляционным свойствам.

СИБИРЯКИ — О ХОЛОДНОМ АСФАЛЬТОБЕТОНЕ

Последняя секция конференции была посвящена технологии, называемой холодным асфальтобетоном (канадским, ремонтным).

Ветеран многоотраслевого сибирского предприятия «Труд», его главный технолог С. Шабуров поделился опытом устройства оснований и покрытий из холодных смесей в суровом климате. По признанию спикера, он буквально влюблен в технологию открытых битумоминеральных смесей, которые крайне необходимы для региональных и местных дорог.

Эта технология применяется для устройства макрошероховатых тонких слоев (до 2,5 см) в соответствии с ТУ 218 РСФСР 601- 88. Она решает множество задач, связанных не только с износом, шелушением, выкрашиванием, выбоинами, сдвигами, гребенками, трещинами, колейностью, но и обеспечивает водонепроницаемость.

Непривередливость технологии по части спецоборудования, возможность использования старого материала дорожной одежды определяет ее сравнительно низкую себестоимость. Преимуществом открытых битумоминеральных смесей в сравнении с традиционными методами является стабильность заданных свойств покрытия до 6 лет.

С. Шабуров также рассказал об опыте устройства тонкого слоя на мостах по бетонному покрытию (проектировщик был категорически против нагружения). При этом подгрунтовка была сделана не из эмульсии, а из битума.

По поводу распространения сибирских практик для дорог местной сети технолог заметил, что ОДМ «О проектировании строительства дорог с малой интенсивностью» — великолепный документ, но все же каждому региону нужно разрабатывать собственные временные нормы на проектирование и строительство — СТП, СП.

Главный технолог Новосибирскавтодора А. Мякинин проинформировал о том, как наладить упрощенную и экономичную автоматизацию выпуска холодных органоминеральных смесей. Этот материал всесезонного применения, используемый главным образом для устранения дефектов асфальтобетонных и цементобетонных покрытий, в ушедшем году был испытан при -30°C. Изготавливается он из местных каменных материалов и битума БНД 90/30 Омского НПЗ, с канадским и алтайским модификаторами. В качестве разжижителя используется дизельное топливо (что вызвало обеспокоенность со стороны аудитории). Уплотняется виброплитой или ручной трамбовкой, минимально прерывая движение автотранспорта. Заделка выбоин в ряде случаев может производиться без обрубки краев карт.

От Приволжско-Уральского региона по теме холодного асфальтобетона выступил аспирант Уфимского нефтяного технического университета В. Кошкарев, рассказавший о технологии складируемого асфальтобетона, изготавливаемого с использованием медленнораспадающейся битумной эмульсии и активного асфальтового порошка.

Промышленный эксперимент по устройству покрытий из складируемого асфальтобетона был проведен при строительстве в Свердловской обл. автодороги Гари — Таборы на участке Антоновка — Чеур в 2013. Смесь при этом хранилась в гурте двое суток.

К недостаткам технологии можно отнести необходимость укладки тонким слоем — не более 2 см за один проход, а также ограничение скорости движения на период уплотнения, который может достигнуть проектного показателя спустя несколько месяцев. Несмотря на скепсис, высказанный со стороны корифеев в отношении экономики технологии, научный поиск всегда заслуживает уважения.

КОЛЛИЗИИ С КОЛЕЙНОСТЬЮ

Проблему производственного календаря следует рассматривать в аспекте конструктивных и материаловедческих задач, не забывая положений классической механики. Для этого необходимо изменить подходы, зафиксированные в старых нормативах.

Нужную тональность рассмотрения этих вопросов задал д.т.н. С. Илиополов, исходя из посыла принципиально нового уровня надежности и экономичности дорожной конструкции. Сегодня усилилась тенденция того, что конструирование дорожных одежд практически отсутствует, поскольку разработка проектных решений на всех их стадиях свелась лишь к расчету дорожных конструкций, зачастую выполняемому программными комплексами в автоматизированном режиме.

Между тем, конструкция дорожных одежд задается не только категорией дороги и реальными региональными особенностями. При конструировании нужно учесть количество энергии, которое будет передано дороге расчетным и перспективным транспортным потоком, чтобы ее поглощение не привело к усталостным разрушениям, подчеркнул С. Илиополов.

Конструкция — это пакет слоев, толщины которых для 1-2 категории должны быть не менее 28-34 см. Для дорог высшей категории это три слоя, которые воспринимают и поглощают основной диапазон динамического воздействия транспорта. У каждого из слоев своя функция в зависимости от расположения. По мнению спикера, толщины асфальтобетонного пакета не должны уменьшаться за счет инновационных (а также псевдоинновационных) технологий.

Свойства каждого из слоев должны задаваться физической сутью процессов динамического воздействия транспорта, имеющих волновой характер.

Верхний слой покрытия — это слой износа, и не более того. На него влияет высокочастотная часть спектра (45-90 Гц). В типичных российских расчетах дорожных одежд он рассматривается как основной слой, самый прочный и дорогой. Самым мощным по прочностным параметрам и устойчивости к пластическим деформациям должен быть нижний слой покрытия, по сути, основа дорожной конструкции.

В соответствии с нормативами в нижний слой покрытия сегодня закладываются пористые асфальтобетонные смеси.

Нормативы на пористые смеси не допускают исследования по важнейшим параметрам, включая сопротивление сдвигу при повышенных температурах. В итоге имеем колейность, которая на большинстве российских дорог обусловлена нижним слоем покрытия с пористой смесью. Поэтому необходимо изменение требований, предъявляемых к пористым смесям, считает С. Илиополов. Дискретные материалы, в основном это щебеночно-песчаные смеси, на дорогах высшей категории должны применяться крайне осторожно.

В многослойной системе, работающей на растяжение при изгибе, несущий третий нижний слой пакета находится в самом уязвимом положении, из-за чего образуются усталостные трещины. Пористая смесь, которая туда закладывается, практически не работает на сопротивление усталостному разрушению.

Результаты испытаний крупнозернистого пористого и плотного асфальтобетона на усталостную долговечность, проведенные авторитетной лабораторией ВАД, также подтверждают, что при замене пористого асфальтобетона в нижнем слое на плотный эта характеристика покрытия значительно улучшается.

Решением проблемы может быть также полимерное дисперсное армирование, которое увеличивает сопротивление усталостному разрушению практически в 3,5-4 раза.

НОВОСТИ ПРО СТАРЫЙ ГОСТ 9128

Тема проектирования в формате конференции по пониженным температурам возникла далеко не случайно. В контексте системы «Суперпейв» ее продолжил начальник управления научно- технических исследований и информационного обеспечения Росавтодора А. Бухтояров.

Первый уровень проектирования «Суперпейв» касается определения остаточной пористости смеси. Второй уровень предполагает более детальное исследование свойств асфальтобетона: определение колееобразования, деформации сдвига асфальтобетона, модуля упругости и числа текучести, прочности на растяжение и жесткости асфальтобетона. Третий — скорее научный. В отличие от двух первых при определении и прогнозировании эксплуатационных характеристик асфальтобетона рассматривается более широкий диапазон температур с большим количеством образцов.

Представитель ФДА прокомментировал ситуацию с нормативно-техническими документами на асфальтобетонные смеси. Основная встревоженность участников была связана с ГОСТ 9128-2013 «Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов. Технические условия», разработанным ТК 465 «Строительство» и официально вступившим в силу с 1 ноября. По федеральным объектам ссылки на новый ГОСТ делаться не будут. ГК «Автодор» поддержала приостановку действия этого документа для переработки в рамках профильного технического комитета по стандартизации ТК 418.

Модератор второго дня конференции Ю. Васильев, профессор кафедры дорожно-строительных материалов МАДИ, вернулся к теме ГОСТ 9128 в связи с замечанием, высказанным в ходе дискуссии, о том, что физико-механические свойства битума не всегда коррелируют со свойствами асфальтобетона. Ю. Васильев напомнил о сравнительных испытаниях последних лет, касающихся двух десятков щебеночно-мастичных асфальтобетонов на битуме и различных органических вяжущих (полимеры, резина и т.д.).

В ходе исследований было показано, что требования, заложенные в ГОСТ 9128, можно рассматривать не более чем выбраковочные характеристики. Поскольку показатели стандарта не реагируют на выбор вяжущего, следует расширить спектр испытаний асфальтобетона, включив в новую версию документа показатель статического и динамического модуля асфальтобетона, начать регламентировать колееустойчивость, динамическую усталость, которая также реагирует на вид применяемого органического вяжущего. Применительно к износостойкости покрытий проблема еще острее, поскольку практически не существует методики, которая бы оценивала ее адекватно.

Сам проф. МАДИ Ю. Васильев выступил с докладом о модифицированной сере «Сульфотекс- АБ». Сера — интересный продукт, который может находиться во множестве аллотропных соединений и в полимерном стабильном состоянии без последующей кристаллизации. С помощью дегазированной серы можно производить серобетоны, теплый и литой асфальтобетон. В числе преимуществ сероасфальтобетонных смесей — стойкость к противогололедным реагентам, при этом стоимость на нее практически идентична с расценками на традиционные смеси.

ДРАМАТИЧНЫЙ ОПЫТ

Далеко не все дорожники являются сторонниками зимних работ, настаивая на том, что границы сезона — это ноябрь и апрель. Наледь, на которую ложится смесь, иногда приводит к тому, что вода буквально бурлит и пузырится.

При переходе к отрицательным температурам смесь на вспененном водой битуме комкуется, налипает, плохо выходит из накопительного бункера — тонкие пленки воды сохраняются, что было отмечено в практике АБЗ-4 «Капотня».

Не все благополучно было и при выпуске пористой крупнозернистой смеси на вспененном битуме в ДСК «Автобан», хотя тут не обошлось без «подставы» со стороны продавцов оборудования.

Тем не менее, в полевых условиях подтверждается перспективность технологии вспенивания битума, которая увеличивает его объем, не снижая качества. Поэтому на мелкозернистых смесях можно получить экономию битума около 2-3 кг/т, не говоря уже о продлении жизненного цикла битумных пленок. Смешение с каменным мелкофракционным материалом, тем более кислой природы, с точки зрения нефтепереработчиков, это практически окислительный крекинг. Это процесс, за минуту которого происходит потеря 50-80% свойств битума, как пояснил модератор секции по вспененному битуму, руководитель отдела технологий нефтепереработки и производства товарных битумов НК «Роснефть» проф. В. Погуляйко.

В целом можно сказать, что добавки в асфальтобетон — вещь хорошая, они помогут расширить температурное окно укладки. Но с ними важно не переборщить, вводя в смесь грамотно и дозированно, а главное — правильно определив с их функциональное назначение. Нужно помнить, что задача продления сезона в различных климатических условиях не достигается одними и теми же добавками, единого рецепта для всей территории России (Скандинавии, Финляндии, Канады) нет.

Углебетон - стройматериал будущего?

Углеродное волокно уже давно используется для армирования полимерных композиционных материалов. Теперь в строительство внедряется армированный углеволокном бетон.

Композиционные материалы, армированные углеродным волокном, известны уже довольно давно и находят сегодня весьма широкое применение. Достаточно вспомнить, например, о конструктивных элементах самолетов и планеров, о кузовных деталях автомобилей, корпусах катеров, велосипедных рамах, лыжах, клюшках, ракетках, веслах и прочем спортинвентаре.

Однако специалисты Института монолитного строительства при Дрезденском техническом университете уверены, что этого недостаточно, и разработали новый стройматериал - углебетон. По сути дела, это аналог железобетона - но более легкий и прочный за счет использования углеволоконной арматуры вместо стальной. Арматурой служат, конечно, не отдельные углеродные нити, а особый текстильный материал, именуемый углетканью, хотя на самом деле это нетканое полотно, производимое на вязально-прошивных машинах. Инженер-строитель Франк Шладиц (Frank Schladitz) поясняет: "Одна элементарная нить тоньше человеческого волоса. Пятьдесят тысяч таких нитей образуют комплексную нить. А из нее мы получаем наш углеволоконный текстиль".

Две технологии производства

Таким текстилем и армируется углебетон. Но это оказалось непростой задачей, не зря над ее решением дрезденские специалисты трудились более десяти лет. "При ближайшем рассмотрении текстиль имеет решетчатую структуру, что делает его похожим на гардинное полотно, - говорит Франк Шладиц. - Такую структуру очень трудно укладывать в бетон. Чтобы волокна хорошо схватились с бетонной смесью и друг с другом, на них нанесят специальное покрытие".

Рецептуру этого покрытия, равно как и технологию его нанесения, разработчики держат в секрете. Но активно экспериментируют с углебетонными изделиями различной конфигурации - от стандартных плит и цилиндров до деталей самых замысловатых форм. Бетономешалки здесь простаивают редко. Эксперименты проводятся в климатической камере при температуре 20 градусов Цельсия и влажности воздуха 60 процентов. Для получения углебетонных элементов могут применяться две технологии, говорит Франк Шладиц: "Одна - это технология набора слоев. На слой бетона укладывается полотно углеволоконного текстиля, сверху на него - еще один слой смеси, на него - снова углеткань, потом опять бетон - и так до тех пор, пока не получим изделие нужной толщины. А вторая технология состоит в размещении углеволоконной арматуры внутри опалубки с последующей заливкой бетонной смеси"

Легкость, прочность, долговечность

Помимо легкости и прочности, к важным достоинствам углебетона относится его долговечность, значительно превышающая долговечность традиционного железобетона, в котором уже мельчайшие трещины чреваты коррозией арматуры . "Огромное преимущество углебетона в том, что он не ржавеет, и я могу сэкономить немало бетонной смеси, - поясняет инженер. - При стальной арматуре мне требуется наружный защитный слой бетона толщиной никак не менее двух сантиметров, а углеволоконная арматура позволяет обойтись гораздо более тонким слоем".

Массовому вытеснению железобетона углебетоном препятствует лишь одно - высокие цены на углеродное волокно. Тем не менее, директор дрезденского Института монолитного строительства профессор Манфред Курбах (Manfred Curbach) уверен в том, что углебетон вполне конкурентоспособен на рынке стройматериалов, поскольку его высокая стоимость компенсируется выдающимися эксплуатационными характеристиками.

Две сферы применения

Собственно, внедрение нового материала уже началось, говорит ученый: "Есть две обширные области, в которых мы добились крупных успехов. Одна - это укрепление имеющихся старых строений, которые иначе пришлось бы сносить. Мы уже смогли укрепить - и тем самым спасти - несколько ценных зданий в Швайнфурте и в Хемнице. А другая область - это новые сооружения. Так, нам удалось возвести необычный павильон высотой более четырех метров из изогнутых углебетонных элементов толщиной всего в четыре сантиметра. Конструкция получилась очень легкой, почти воздушной, можно сказать, филигранной. Построить подобное здание из железобетона было бы крайне сложно и дорого".

Профессор Курбах получает сегодня немало запросов относительно нового материала, в том числе из США и Израиля, где многие железобетонные строения находятся в плачевном состоянии и нуждаются в ремонте. "Мы исходим из того, что через 10 лет сможем примерно 20 процентов всего железобетона заменить углебетоном, - говорит ученый. - Поначалу это будут, главным образом, плиты и фасадные панели, но когда преимущества нового чудо-материал проявятся в полной мере, его станут применять все шире и все чаще".

Как рассчитать сколько бетона нужно на фундамент

Возведение любого объекта (здания или сооружения) начинается с основания. Главный вопрос, на который нужно ответить — как посчитать объем бетона на фундамент. От количества материалов зависит стоимость проекта. Поэтому к его составлению подходят максимально ответственно. В частности, при разработке обязательно прописываются все виды выполняемых работ, а также четкая их последовательность.

Что касается бетонной смеси, то ее расход меряют не тоннами, а кубометрами. В этой связи рассчитывается именно объем основания и, соответственно, необходимое для его создания (заполнения) количество бетона.

Главные исходные данные при расчете — тип фундамента: ленточный, столбчатый или плитный. Кроме того, важна его конфигурация. Основание выбирается из соображений будущей нагрузки на него и несущей способности грунта в месте ведения работ.

В зависимости от типа основания

Итак, давайте посмотрим, как рассчитать, сколько бетона нужно на фундамент того или иного типа. Мы рассмотрим три наиболее популярных варианта.

Плитный

Правильный расчет подразумевает знание толщины и площади плиты, размеры ребер жесткости (при наличии).

Основания данного типа представляют собой плиту, которая укладывается сразу по всей площади постройки. Соответственно, для домостроения размерам 5х5 метров площадь плиты составит 25 "квадратов", 6х6 — 36 и так далее. Минимальная толщина основания — 10 сантиметров.

Обеспечить большую жесткость плитному основанию позволяют ребра жесткости. Обычно они направлены поперек или вдоль, разделяя плиту на квадраты с соответствующей длиной стороны (10, 20 или 30 сантиметров). Благодаря ребрам, плита становится устойчивее к возможным деформациям. Чаще всего эти элементы выполняются на нижней поверхности основания. Во-первых, верхняя остается гладкой. Во-вторых, так значительно проще.

Для заливки плитного основания под дом размерами 6 000 на 6 000 миллиметров может понадобиться следующее количество бетона:

| Размеры и тип плиты/наличие и форма ребер жесткости | Расход смеси, м3 |

| толщиной 100 мм/без ребер | 3,600 |

| толщиной 200 мм/без ребер | 7,200 |

| толщиной 300 мм/без ребер | 10,800 |

| толщиной 100 мм/прямоугольные | 3,890 |

| толщиной 200 мм/прямоугольные | 8,350 |

| толщиной 300мм/прямоугольные | 13,400 |

| толщиной 100 мм/трапециевидные | 3,960 |

| толщиной 200 мм/трапециевидные | 9,000 |

| толщиной 300мм/трапециевидные | 14,850 |

Столбчатый

В этом случае обязательные исходные данные для расчета — количество, высота и диаметр столбиков. Затруднения возникают определением поперечного сечения этого круглого элемента, хотя формула элементарна: 3,14 умножается на радиус, возведенный в квадрат. Таким образом, 20-тисантиметровый диаметр столба означает размер сечения (поперечного) — 0,0314 кв. м. При высоте 1,5 метра объем будет составлять 0,0628.

Чтобы залить один столбик основания понадобится следующее количество смеси:

| Тип сечения столбика | Расход смеси, м3 |

| круглое с диаметром 150 мм | 0.040 |

| круглое с диаметром 200 мм | 0.060 |

| круглое с диаметром 300 мм | 0.140 |

| квадратное 200 на 200 мм | 0.080 |

| квадратное 300 на 300 мм | 0.180 |

| квадратное 400 на 400 мм | 0.320 |

Общий расход находится путем умножения количества элементов на норму расхода на один из них.

Ленточный

Для выполнения расчета нужно знать ширину и суммарную длину ленты, а также глубину ее размещения. В частности:

- параметр ширины зависит от площади опоры для основания конструкции. Чаще всего ширина ленты имеет от 20-ти до 40-ка сантиметров;

- глубина залегания — она же высота — колеблется от 40-ка до 50-ти сантиметров;

- суммарная длина — тот же периметр внешних стен плюс лента (точнее, ее длина), проходящая под внутренними стенами.

Применительно к домостроению 6 на 6 метров, имеющему одну внутреннюю стену, получается, что суммарная длина ленты составит 30 метров, в том числе, 24 метра внешние элементы, а 6 — внутренний. При ширине 30-ть сантиметров и глубине залегания 1,5 метра несложно посчитать расход смеси: 0,3 х 1,5 х 30. Таким образом, для обустройства основания понадобится 13,5 кубометров.

Технологии применения поризованных бетонов

Практика строительного производства настоятельно требует эффективных технологий с использованием ячеистых бетонов для широкого набора общестроительных и отделочных работ. Причиной тому не только необходимость повышения конкурентных преимуществ отдельных видов работ и готовой строительной продукции, но, главное, факторы снижения общего уровня затрат и, соответственно, повышение рентабельности строительного производства.

В достаточно высокой степени этим технологическим и экономическим требованиям удовлетворяют технологии с использованием мелкозернистых поризованных бетонов (МПБ), разрабатываемые автором с 1994 г. Основой для этих технологий явилось использование специальных поверхностно-активных веществ (ПАВ) модификаций «Морпен», «Пеностром» и «Стройбат», разработанных в Шебекинском НИИ «СинтезПАВ» под руководством ученого-химика И.Н. Жукова. Это комплексные химические добавки, которые обеспечивают при перемешивании не только высокую степень воздухововлечения и структурную устойчивость смеси, но и требуемые пластичность, подвижность, морозостойкость, водоудерживающую способность, пассивирующий эффект к металлической арматуре, высокую адгезию к любой подоснове и др.

В настоящее время такие добавки производятся на отечественном сырье в различных регионах страны (г. Шебекино Белгородской области, г. Курск – серии «Пионер», Подмосковье – серии «ПБ-люкс», г. Волгоград – серии «Макспен» и др.). Эти ПАВ конкурируют с лучшими зарубежными аналогами для производства пенобетонов, но существенно дешевле и доступнее для потребителя.

Следует отметить, что предлагаемые мелкозернистые поризованные бетоны имеют конкурентные отличия от известных пенобетонов, газобетонов, газосиликатных материалов и других ячеистых бетонов с наполнителями из перлита, пенополистирольных гранул или керамзита. Меньший размер воздушных пор (d<1 мм), высокий уровень водозатворения (В/Ц>1), применение процессов кавитации и повышенного давления (баротехнология) в высокоскоростных смесителях (V=750-1000 об/мин) позволяют получать смеси в широком диапазоне плотностей (D=200-2000 кг/м3) со специфическими особенностями процессов гидратации на разных стадиях формирования искусственного бетонного камня на различных вяжущих (цемент, гипс, пуццолан, глина). При этом для широкого набора объектов допуска- ется применение исходного сырья с низкими показателями качества (песок с большой долей глины и гумуса, соленая вода, низкомарочный цемент и др.).

Первый экспериментальный объект был построен в 1994 г. под руководством академика РААСН, проф. Е.М. Чернышова в рамках НИОКР Воронежского строительного вуза (ныне – ВГАСУ). Несущие ограждающие и внутренние стены административного здания СМУ-43 г. Воронеж, выполненные монолитным способом поризованной смесью D=1000- 1200 кг/м3 продемонстрировали перспективность нового строительного материала. По результатам этой многолетней работы была предпринята попытка разработать первый нормативный документ (ТУ), что давало бы возможность проектировщикам и строителям использовать поризованные бетоны при возведении различных объектов. Но по ряду причин эта внедренческая деятельность притормозилась. И только в 1999 г. продвижение перспективного материала в строительную практику возобновилось по инициативе автора этой статьи. Основу разработок составили результаты опытно-экспериментального строительства объектов различного назначения. К настоящему времени таких объектов насчитывается более 300 в разных регионах страны и в Украине.

Основу любого здания или сооружения составляет фундамент. Выбор того или иного проектно-конструкторского или технологического решения зависит от большого числа факторов (несущей способности грунтов, природно-климатических условий, назначения объектов и др.). Более предпочтительными и распространенными являются монолитные варианты исполнения. Опыт возведения различных объектов до 6 уровней на фундаментах ленточных, столбчатых, буроналивных с армопоясом или армодиском показал целесообразность применения МПБ в диапазоне плотностей D=1200-1800 кг/ м3. Такие фундаменты в сочетании с цоколем и отмосткой обеспечивают требования по прочности, морозостойкости, коррозионной и влагостойкости даже без дополнительных работ по гидроизоляции.

Жилые дома с эксплуатируемыми цокольными и под- вальными помещениями, исполненные монолитным способом из поризованных мелкозернистых смесей, демонстрируют наиболее стабильный температурно-влажностный режим при всех сезонных изменениях. Конечно, этому способствует тепловая инерция прилегающего грунта, но главный эффект дают их свойства: влагостойкость и высокое сопротивление теплопередаче в сравнении с традиционными материалами, используемыми для таких работ. Интересными являются результаты заливки и эксплуатации емкостей (чаши) для бассейнов, ям-отстойников, элементов береговых укреплений и т.п. В отличие от классических бетонов, применяемых для таких сооружений, наши смеси продемонстрировали способность не расслаиваться при прохождении через толщу воды при одном лишь условии – когда плотность смеси выше плотности воды. А если к тому же смесь затворена морской водой, то коррозионная агрессивность соленой воды к береговым и подводным сооружениям минимизируется по определению. Технологические и экономические преимущества использования МПБ доказывает опыт заливки подпорных стен на склонах. Положительным является результат послойной заливки подпорной стены высотой h=2 м, длиной L=17,5 м, толщиной b=0,3 м в декабре 2012 г. при температурах до -20°С без использования противоморозных добавок (на замерзание), подтверждающий много лет используемый автором процесс криотехнологии поризованных бетонов.

Возведение надземной части зданий и сооружений любого назначения (дома, склады, гаражи, социальные объекты, административные здания и др.) наиболее эффективно проводить монолитным способом с использованием нашего универсального строительного материала. Наработаны варианты с применением сборно-разборной и несъемной опалубки. В качестве материала для устройства несъемной опалубки наши бригады используют не только традиционный кирпич, пазогребневые пеногипсовые панели и поризованные стеновые блоки D=700-1000 кг/м3, но и ЦСП, СМЛ, а также цементно-стружечные стеновые блоки. От всех видов стеновых материалов с утеплением на основе химических пенных заполнителей мы категорически отказались. Наиболее низкий уровень затрат на возведение несущих ограждающих и перегородочных стен толщиной d=0,3-0,6 м обеспечивается при использовании мелко- щитовой сборно-разборной металлической опалубки системы «Монопор». При возведении зданий выше 3-х уровней себестоимость 1 м2 полезной площади снижалась до себестоимости несущих стен, которая составляла около $100 за 1 м3.

При аккуратной работе бригад по установке-разборке опалубки, чистке и смазке щитов можно достичь такого качества внутренних и внешних поверхностей стен, которое не требует выравнивающего оштукатуривания. Следует особо отметить авторское решение такого вида работ, как устройство дымоходов, а также каналов приточно-вытяжной вентиляции и каналов для прокладки кабелей. При послойной заливке каркаса здания легко установить в нужном месте пластиковые трубы необходимого сечения, чтобы отливать такие каналы по принципу переставной опалубки. Простота исполнения, экономичность и высокие эксплуатационные характеристики таких каналов проверены временем.

Варьируя толщину стен и плотность заливаемых смесей D=800-1200 кг/м3, можно обеспечить требуемое сопротивление теплопотерям для ограждающих элементов в любом природно-климатическом регионе. При этом возможно минимизировать расход арматуры даже для сейсмоопасных регионов. Однородность и изотропность массива таких стен оптимально обеспечивают полный набор эксплуатационных параметров зданий и сооружений (несущая способность, теплозащита, долговечность и т.п.). Очень эффективными при капитальном ремонте аварийных объектов оказались работы по укреплению и гидроизоляции фундаментов, а также по утеплению и упрочнению наружных стен, выполненные методом приливки к ним на требуемую толщину мелкозернистых поризованных бетонов расчетной пониженной плотности. Целесообразно также для устройства межкомнатных перегородок отливать непосредственно на стройплощадке необходимое количество стеновых блоков нужной толщины и плотности из нашего ячеистого бетона на различных вяжущих (гипс, цемент). Для этого необходимо небольшое количество специальных форм. Отсутствие дополнительных транспортных издержек и заполнение технологических простоев в бригаде дают высокий экономический эффект на данном виде общестроительных работ. Перейдем к рассмотрению важнейшего вида работ – устройство перекрытий.

Автор настоятельно рекомендует внимательно изучить опыт монолитной заливки одно-, двух- и трехслойных перекрытий с использованием МПБ различной плотности. Наиболее интересным является трехслойный вариант: первый нижний слой (несущий, формирующий потолок нижнего уровня) толщиной d1=7- 8 см заливают плотностью D1=1500-1800 кг/м3. Второй средний слой (нейтральный к деформирующим нагрузкам) d2=6-7 см заливают плотностью D2=500-700 кг/м3. Третий верхний слой, стяжку, основу под полы, d3=6-7 см, заливают плотностью D3=1100 кг/м3. Эффект среднего слоя не только в облегчении конструкции, но и в улучшении звуко- и теплоизолирующих характеристик перекрытия. Расчет расхода арматуры на объемный армонесущий каркас может быть как традиционным, какой рекомендуется при использовании высокомарочных бетонов, так и миними- зированным, что автор неоднократно осуществлял даже при строительстве жилых домов в сейсмоопасных регионах (Крым, Северный Кавказ). Сочетание эффекта двукратно- го облегчения конструкции с эффектом преднапряжения объемного арматурного каркаса в форме свода позволило снизить расход арматуры в 2-3 раза для пролетов L=6-8 м. Годы эксплуатации построенных объектов подтверждают возможность использования этих авторских решений. Имеется положительный опыт монолитного устройства перекрытий поризованными бетонами с использованием различных вариантов несъемной опалубки. Функции несущих элементов в таких перекрытиях может нести швеллер, двутавровая балка и даже деревянный брус достаточного сечения. Дополняют работу этих элементов сетка и арматурные ребра жесткости. Такие решения автор применял не только в новом строительстве (пример – 6-уровневый жилой дом экс-мэра г. Воронежа Б.М. Скрынникова), но и при реконструкции памятников архитектуры (жилой дом по ул. Карла Маркса, 72, г. Воронеж, а также объекты в г. С.-Петербурге и г. Севастополе).

Использование МПБ позволило выполнить пожелание проектировщиков, чтобы монолитное железобетонное перекрытие было не тяжелее деревянного, т.е. имело плотность около 800 кг/м3. При монолитном исполнении перекрытия легко и просто производить работы по устройству на этих уровнях балконов, площадок, террас и других элементов строительных конструкций. Хочется отметить опыт заливки несущих колонн поризованным бетоном плотностью D=1400-1800 кг/м3. При заливке колонн сразу на всю высоту h=3 м осадка смеси не превышала 10 см. Как элементы по передаче сосредоточенных нагрузок такие колонны, во-первых, не перегружают дополнительно грунты своим весом, к тому же эффективнее рассеивают возникающие нагрузки в сравнении с тяжелым бетоном, а также обладают повышенной морозостойкостью F>300 и ярко выраженным пассивирующим действием на металлическую арматуру. Теперь хочется изложить опыт исполнения монолитной железобетонной крыши плотностью D=700-800 кг/м3 (не тяжелее деревянной).

Впервые это решение было реализовано при строительстве жилого дома в 2009 г. в г. Севастополе, ул. Молодых Строителей, 1. Двухскатная монолитная конструкция была запроектирована в форме трапеции, что оптимально не только из условий сейсмики в данном регионе. Эта конструкция реализована на объемном арматурном каркасе и залита ячеистым бетоном D=600 кг/м3 толщиной b=0,3 м. Дополнено это решение обрешеткой под кровельный материал таким образом, что- бы получился воздушный зазор для обеспечения эффекта «холодной кровли». Годы эксплуатации этого мансардного этажа подтвердили эффективность предложенного автором решения. Главный экономический эффект при этом состоит в получении 100% полезной площади под монолитной легкой и теплой крышей.

Односкатные трехслойные и двухслойные плоские крыши с водостоками, залитые с использованием МПБ, также проверены годами эксплуатации в различных при- родно-климатических регионах. Таким образом, мы перечислили все основные конструктивные элементы зданий и сооружений и практически все виды общестроительных работ, где возможно и целесообразно применять изложенные проектно-конструкторские и технологические решения на основе использования мелкозернистых поризованных бетонов различной плотности.

Следует добавить к этому опыт использования МПБ, базовый рецепт которого модифицируется небольшим количеством ПВА или латекса в качестве штукатурного раствора на цементном вяжущем. В 2008 г. наиболее эффективно такие смеси плотностью D=1200-1400 кг/м3 были применены при оштукатуривании двухуровневого подземного паркинга в зимних неотапливаемых условиях при строительстве бизнес-центра на ул. Комиссаржевской в г. Воронеже, а также при оштукатуривании внутренних помещений и наружных стен 9-этажного жилого дома в г. Геленджике.

Из МПБ можно отливать не только стеновые материалы, но и железобетонные кольца для сетей и канализации, которые могут быть легче воды, легкие железобетонные панели для «еврозаборов», морозостойкую тротуарную плитку и поребрик, теплоизолирующие перемычки и многое другое из набора штучных строительных материалов и конструкций. В г. Воронеже из поризованных пескоцементных смесей отлиты различные скульптуры, в т.ч. лягушка, которая плавает в бассейне и не разрушается зимой в замерзшей воде.

В г. Севастополе в детском эко- парке «Лукоморье» удалось отлить скульптуру вздыбленной лошади, которая не пустотелая, легкая и прочная. При этом важно отметить, что высокая подвижность поризованной смеси обеспечивает ее транспортировку от наших смесителей по шлангу к месту использования на удаление 200 м по горизонту и на высоту до 20 м без дополнительных бетоно-, растворонасосов. Возможность возводить объекты без использования кранов и других подъемных механизмов обеспечивает существенную экономию по статье затрат на машины и механизмы. Как видно из изложенного, автор предлагает интересные технологии применения нового строительного материала – мелкозернистого поризованного бетона, который явно претендует на «звание» универсального и способен конкурировать практически со всеми бетонами как искусственного, так и природного происхождения, традиционно используемыми в строительной практике.

Бактерии лечат бетон

Биоминерализация – это процесс, с помощью которого живые организмы могут производить минералы, а также это метод, способствующий «заживлению» трещин кладки. Ученые в области строительной техники научно-исследовательского центра SERC в г. Ченнаи (Индия) уверены, что они приблизились к созданию самовосстанавливающегося бетона, используемого в коммерческом строительстве.

«В мире есть несколько исследовательских проектов по изучению возможностей использования микроорганизмов при самовосстановлении строительных материалов. SERC совместно с биологами работает над созданием такого самозалечивающегося бетона», – заявил директор научно-исследовательского центра Нагеш Р. Айер. По его словам, бактерии смогут создавать вещества, которые будут устранять трещины в стеновой конструкции здания.

Способность самовосстановления – это не только снижение дорогостоящих и трудоемких ремонтных работ, но и значительное удешевление стоимости бетонных конструкций, поскольку позволяет обходиться без их усиления стальной арматурой, что является традиционным методом предотвращения расширения возникших трещин. Кроме того, SERC разрабатывает инновационный, экономически эффективный способ производства тонких, но высокопрочных цементных композитов, армированных техническим текстилем. Как утверждает Нагеш Р. Айер, этот метод позволит получить новый класс композитных цементных материалов, который может привести в дальнейшем к разработке множества новых продуктов в различных областях применения, например в сфере пожаробезопасности».

Ученые Дельфтского технологического университета в Нидерландах также работают над проблемой использования микроорганизмов при ремонтных работах. «Прирученные» ими бактерии выделяют карбонат кальция, который сродни такому минералу, как известняк, и заполняет собой трещины или отверстия в бетоне и других материалах. На другой стороне Атлантики в рамках стартапа bioMason (США, Северная Каролина), который основала Джинджер Криг Досир, был разработан метод «выращивания» кирпичей за счет использования колоний бактерий, таким образом исключая необходимость энергоемких производственных процессов. В качестве сырья при производстве кирпича из биомассы здесь используются дешевые дрожжевые экстракты, соль и такой способный к утилизации отход, как мочевина. В свою очередь, американская производственная компания Ecovative, разрабатывающая технологии альтернативного использования грибных мицелий, вывела микроскопический волокнистый грибок, прорастающий из сельскохозяйственных отходов и образующий прочную эластичную матрицу, которой можно придать любую форму.

Все эти разработки позволили специалистам известной британской архитектурной компании Arup стать пионерами в практическом применении грибковых кирпичей при строительстве здания, представленного широкой общественности на выставке MOMA в Нью- Йорке. Башня высотой 40 метров состоит из 10000 органически выращенных кирпичей. В сооружении была применена «перевернутая» логика: в его основании вместо плотных и больших кирпичей, несущих основную нагрузку конструкции, были использованы тонкие и пористые. Таким образом, с одной стороны, достигается визуальный антигравитационный эффект, а с другой – обеспечивается комфорт: летом через поры снизу поступает прохладный воздух и вытесняет тепло вверху, создавая в сооружении благоприятный микроклимат.

www.sourceable.net

Как строят дороги. Укладка асфальта

Работы по строительству ведутся практически непрерывно и днем, и ночью. Каждый не раз, наверное, видел, как строители кладут асфальт на дорогах, но вряд ли задумывался о том, что из себя представляет весь процесс строительства дороги.

Первый этап любого строительства (или реконструкции) - проектирование. Затем проводятся геологические изыскания, которые определяют рельеф территории, состав и свойства грунта, состояние почв, атмосферного воздуха, поверхностных вод и т.д. На основании этих данных разрабатывается план строительства дороги.

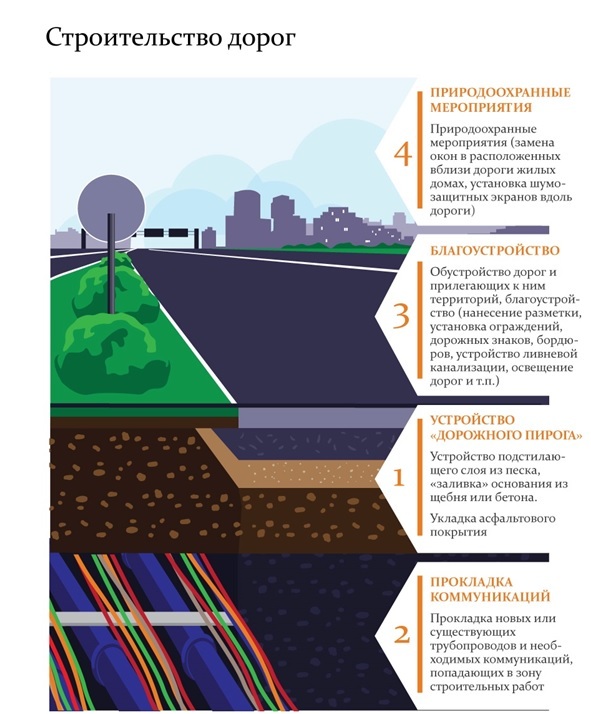

Дальнейшие строительные работы условно можно разделить на следующие этапы:

- подготовительные работы (вырубка деревьев, разборка ограждений и т.п.);

- земляные работы (вывоз или завоз грунта, укрепление земляного полотна, сооружение земляных насыпей и т.д.);

- прокладка новых или перекладка существующих инженерных коммуникаций, попадающих в зону строительства; устройство оснований «дорожного пирога» (устройство подстилающего слоя из песка, «заливка» основания из щебня или бетона);

- укладка асфальтового покрытия;

- благоустройство прилегающих к дорогам территорий (нанесение разметки, установка ограждений, дорожных знаков, бордюров, устройство ливневой канализации, освещение дорог и т.п.);

- природоохранные мероприятия (замена окон в расположенных вблизи дороги жилых домах, установка шумозащитных экранов вдоль дороги).

Одним из важнейших элементов дорожного строительства является асфальтирование, когда на подготовленное основание земляного полотна (каменный или железобетонный «скелет») распределяется асфальтовая смесь, затем она «утаптывается» - и дорога готова. От того, насколько качественной будет эта смесь и насколько профессионально будут проведены работы, во многом зависит срок службы дороги. Ведь верхний слой дорожного покрытия не случайно называют «слоем износа» - ежедневно на него давит огромная масса проезжающих автомобилей.

Укладка асфальта может производиться из различных материалов: асфальтобетона, литого асфальта, щебня, щебня с битумной пропиткой, гравия или пропитанного грунта и др. Зачастую при строительстве дорог используется битум или так называемые вторичные стройматериалы: асфальтовая крошка, битый кирпич и асфальтовый скол.

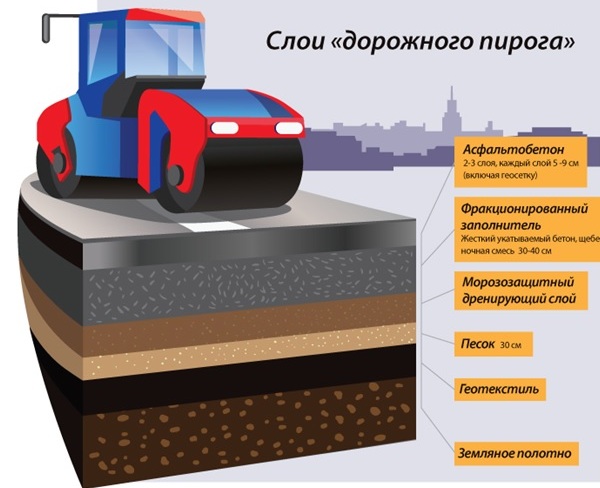

Самым распространенным строительным материалом является асфальтобетон. Асфальтобетон - это смешанные вместе щебень, песок, каменная мука и собственно расплавленный асфальт. Эту «начинку» выкладывают на земляное основание в несколько слоев. Кстати, именно из-за многослойности дорожного полотна его зачастую называют «дорожный пирог». Количество слоев зависит от различных факторов, но прежде всего - от предполагаемой транспортной нагрузки.

В нижние слои «пирога» кладут более крупный щебень, для того чтобы дорога была крепкой, устойчивой, долговечной. А в верхние слои засыпают щебень помельче - это придает покрытию дороги такие качества, как высокая износостойкость и водонепроницаемость. Кроме того, благодаря наличию мелкого щебня поверхность дороги получается несколько шероховатой, а это необходимо для того, чтобы шины автомобилей не пробуксовывали.

Еще один вид асфальта - так называемый литой асфальт. Это смесь, приготовленная при очень высоких температурах. Вязко-текучую смесь привозят к месту строительства в специальных контейнерах, сохраняющих температуру, и горячую выливают на место будущей дороги. Дорога, сделанная из такого асфальта, выдерживает большие транспортные нагрузки, хорошо противостоит износу и воздействию шипованых шин и противогололедных реагентов. Кроме того, литой асфальт хорошо поглощает шум. Укладывают асфальт при помощи специальной техники - асфальтоукладчиков. Каток, утрамбовывающий асфальт, делает поверхность дороги ровной и крепкой. Кстати, существует такая разновидность катка, как виброкаток. Его постоянная вибрация дает дополнительную «утрамбовку», и асфальт становится еще более плотным и прочным.

Строительство дорог постоянно совершенствуется. Новые технологии позволяют добиться улучшения состава асфальтобетонного покрытия, благодаря чему дороги становятся еще более безопасными и прочными. Для включения в состав асфальта разрабатываются специальные компоненты, улучшающие сцепные свойства с автомобильными колесами - на таких дорогах водителям не страшен дождь или легкое обледенение. Новые модификаторы для битума позволяют асфальтобетону при резких скачках температур не растрескиваться. Такой модифицированный битум в сочетании с гранитными наполнителями и особыми добавками защитит покрытие от «капризов природы», когда дороги то замерзают, то оттаивают, от чего их качество портится.

Источник: http://stroi.mos.ru

В Санкт-Петербурге состоялась 4-я межотраслевая конференция «Битум и ПБВ: актуальные вопросы 2015»

СИБУР и «Газпромнефть - Битумные материалы» при поддержке Федерального дорожного агентства и Государственной компании «Автодор» провели 4-ю межотраслевую конференцию «Битум и ПБВ: актуальные вопросы 2015», посвященную вопросам применения битумов и ПБВ в дорожном строительстве.

В работе четвертой конференции приняли участие более 200 представителей государственных структур, производителей и потребителей битумных и полимерно-битумных вяжущих, применяемых в дорожном строительстве. Также в работе конференции приняли участие заместитель руководителя Федерального дорожного агентства Игорь Астахов, первый заместитель председателя правления Государственной компании «Автодор» по технической политике Игорь Урманов, генеральный директор ООО «Автодор-Инжиниринг» Николай Быстров, генеральный директор ООО "Газпромнефть - Битумные материалы" Дмитрий Орлов, член правления – управляющий директор дирекции синтетических каучуков СИБУРа Михаил Гордин.

«Сегодня глобальной задачей для всей отрасли является увеличение продолжительности службы дорог. В перспективе межремонтные сроки эксплуатации покрытий должны достигнуть 12 лет. Одним из инструментов достижения этой цели является объединение усилий дорожников и представителей нефтеперерабатывающей и нефтехимической отраслей по разработке и внедрению высококачественных битумов и полимерных вяжущих. За последние три года наблюдается рост применения модифицированных битумов в дорожном строительстве. Решая задачу расширения потребления ПБВ, мы должны усилить эффективность их применения и продолжать поиск новых инновационных материалов», - отметил заместитель руководителя Федерального дорожного агентства Игорь Астахов.

«Ежегодно мы увеличиваем в России количество дорог высшей технической категории, для создания которых используются лучшие отечественные и зарубежные разработки. Именно стимулирование активного использования высококачественных вяжущих материалов позволило улучшить качество отечественных дорог. Эти перемены по достоинству оценили наши пользователи», - подчеркнул Игорь Урманов, первый заместитель председателя правления по технической политике Государственной компании «Автодор».

«Федеральным дорожникам удалось ликвидировать почти 30-летнее отставание в уровне проработки отраслевой нормативной базы, разработаны новые стандарты по применению прогрессивных технологий и материалов. Однако нужны не только новые регламенты, но и профессиональные кадры, умеющие максимально эффективно внедрять их на практике. Без отдельного фокуса на этой проблеме добиться желаемого результата будет невозможно», - отметил Николай Быстров, генеральный директор ООО «Автодор-Инжиниринг».

«Благодаря внедрению современных технологий и применению инновационных компонентов в производстве ПБВ мы имеем возможность выпускать качественную продукцию, которая соответствует российским и международным стандартам. Проводимые компанией исследования показывают, что использование ПБВ существенно повышает эксплуатационные характеристики дорожных покрытий», - сообщил Дмитрий Орлов, генеральный директор ООО «Газпромнефть – Битумные материалы».

«Качество поставляемой продукции является для СИБУРа одним из главных ориентиров. Наш лабораторный комплекс на предприятии «Воронежсинтезкаучук» готов обеспечить эффективную экспертизу материалов, применяемых в дорожном строительстве, и стать для всей отрасли центром по проведению подобных исследований», - рассказал Михаил Гордин, управляющий директор дирекции синтетических каучуков СИБУРа.

По итогам конференции будет подготовлена резолюция с перечнем первоочередных шагов, направленных на совершенствование дорожной отрасли, которые впоследствии будут реализованы.

Также в рамках сотрудничества Росавтодора, ГК "Автодор", компаний "Газпромнефть - Битумные материалы" и "СИБУР" планируется формирование информационных общеотраслевых баз данных результатов применения геосинтетических материалов и полимерно-битумных вяжущих на конкретных объектах строительства и реконструкции автодорог и дорожных сооружений.

Информационная справка:

Федеральное дорожное агентство Министерства транспорта РФ (Росавтодор) осуществляет управление автомобильными дорогами общего пользования федерального значения. В ведении Росавтодора по состоянию на 2015 год находятся свыше 48000 километров федеральных трасс, более 5600 мостов и путепроводов, 30 автомобильных тоннелей и 223 пешеходных перехода в разных уровнях.

Государственная компания «Российские автомобильные дороги» («Автодор») создана в 2009 году. Цель компании - развитие сети скоростных платных магистральных автомобильных дорог, привлечение внебюджетных инвестиций, развитие объектов дорожного сервиса. В доверительном управлении Государственной компании «Автодор» находятся трассы М-1 «Беларусь» протяженностью 450 км, М-4 «Дон» (1517 км), М-3 «Украина» (432 км) и новая скоростная автомобильная дорога М-11 «Москва – Санкт-Петербург».

«Газпромнефть — Битумные материалы» (ООО «Газпромнефть — БМ») — дочернее предприятие «Газпром нефти», специализирующееся на производстве и реализации битумной продукции. Создано в октябре 2014 года. Компания занимает лидирующие позиции на битумном рынке России. В 2014 году объем продаж «Газпромнефтью-БМ» битумных материалов составил 1,8 млн тонн. Производственные мощности расположены в Москве, Омской, Ярославской и Рязанской областях, а также в Казахстане и Сербии. Компания производит дорожные, строительные и кровельные битумы, полимерно-битумные вяжущие (ПБВ), полимерно-модифицированные битумы (ПМБ G-Way Styrelf), битумные эмульсии и битумные мастики.

СИБУР производит высокотехнологичные материалы, используемые при строительстве автомобильных дорог: бутадиен-стирольные термоэластопласты, придающие традиционному битуму улучшенные характеристики, и геосинтетику.

Бутадиен-стирольные термоэластопласты используются при производстве полимерно-битумных вяжущих (ПБВ). ПБВ — одна из составляющих верхнего слоя асфальтобетонного покрытия современных дорог, существенно продлевающая срок их службы с 3–4 лет до 7–10 лет. ПБВ значительно повышает прочность, трещиностойкость, теплостойкость, сдвигоустойчивость, водо- и морозостойкость дорожного покрытия. Удорожание общей стоимости строительства автомобильной дороги при использовании ПБВ составляет не более 1%. При этом затраты полностью окупаются за несколько лет эксплуатации дороги. Практика применения ПБВ широко распространена в США, Европе и Китае.

Источник:www.rosavtodor.ru

Общестроительные работы и проектирование

Общестроительные работы и проектирование